MES是制造业中常用的监控和控制生产过程的管理系统。涵盖生产计划、材料跟踪、质量管理、实时监控等方面。以下是MES系统的操作过程,以提高生产效率和质量。

1.生产计划管理:

-生产订单:根据市场需求和材料库存,制定生产计划,制定生产订单.

-订单排产:根据生产能力和设备的可用性,对生产订单进行排产,确定生产完成日期.

-订单发布:将订单发布给相关部门和操作人员.

2.物料管理:

-材料采购:根据生产订单的需要,进行材料采购工作.

-物料入库:将采购的物料入库,并进行标识和分类.

-材料分配:根据生产订单的要求,将所需材料分配到生产线上.

3.生产执行:

-设备准备:根据生产订单要求,准备所需设备,开机调试设备.

-生产操作:根据生产订单的流程,按工艺流程进行生产操作,包括装配、加工、检测等.

-实时监控:通过MES系统实时监控生产过程,包括设备状态、生产进度、质量指标等.

4.质量管理:

-检验采集:在生产过程中,进行质量检验,并采集检验数据.

-质量控制:根据质量标准和规范,对产品进行质量控制,包括返工、报废等.

-质量分析:通过分析质量数据,找出问题的根本原因,并采取相应的改进措施.

5.记录及报告:

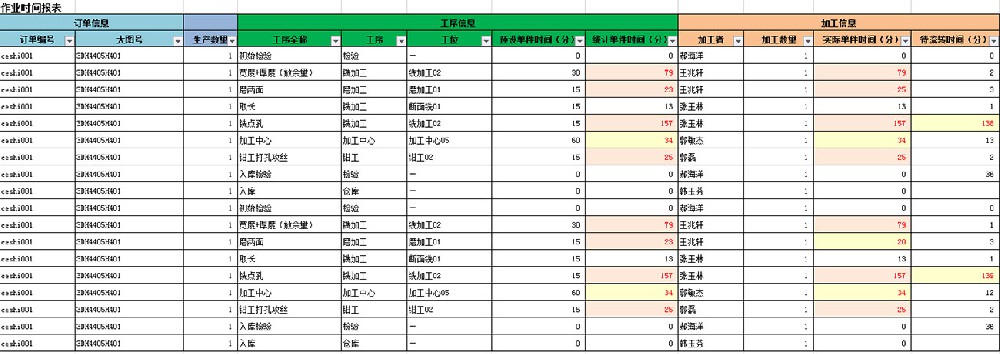

-数据采集:记录和收集生产过程中收集到的各种数据,如生产数量、质量指标、设备运行状态等.

-数据分析:对收集到的数据进行统计分析,找出问题和改进方向.

-报表生成:根据生产报表、质量报表、设备运行报表等不同需要,生成各种报表.

6.可追溯性:

-产品可追溯性:通过MES系统跟踪产品的生产过程,包括原材料来源、生产人员、生产日期等信息.

-工艺可追溯性:对产品的工艺流程进行可追溯性,找出可能出现的问题并进行改进.

-即时回溯:通过MES系统,对生产过程中的异常情况进行回溯,找出原因并进行处理.

7.反馈与改进:

-生产数据分析:根据收集到的数据进行分析,发现生产过程中的问题和瓶颈.

-工艺改进:根据分析结果,采取相应措施改进生产工艺,提高效率和质量.

-反馈建议:根据改进结果,向相关人员提供反馈和建议,以便不断改进.

一般来说,MES系统的操作过程包括生产计划管理、材料管理、生产执行、质量管理、记录和报告、可追溯性和可追溯性、反馈和改进。通过MES系统的应用,可以实现生产过程的监控,提高生产效率和产品质量.